Szkolenia otwarte

Doświadczeni trenerzy, wieloletni praktycy z różnych branż przemysłu, efektywne techniki szkoleniowe zapewniające najwyższą jakość przekazu.

Szkolenia zamknięte

Szeroka oferta tematów związanych z zarządzaniem jakością, środowiskiem i bezpieczeństwem. Zakresy dostosowywane do indywidualnych potrzeb. Praktyczna nauka specjalistycznych narzędzi oraz specyficznych wymagań klientów.

Doradztwo

Wdrażanie i doskonalenie systemów zarządzania. Wytyczanie nowych kierunków rozwoju. Wskazywanie obszarów wymagających poprawy wraz z propozycjami rozwiązań opartymi na najlepszych praktykach w branży.

Oprogramowanie

i narzędzia online

Autorskie rozwiązania budowane w oparciu o praktyczne potrzeby firm. Narzędzia analizy danych, przyspieszające procesy decyzyjne i zwiększające ich efektywność.

Artykuły i publikacje

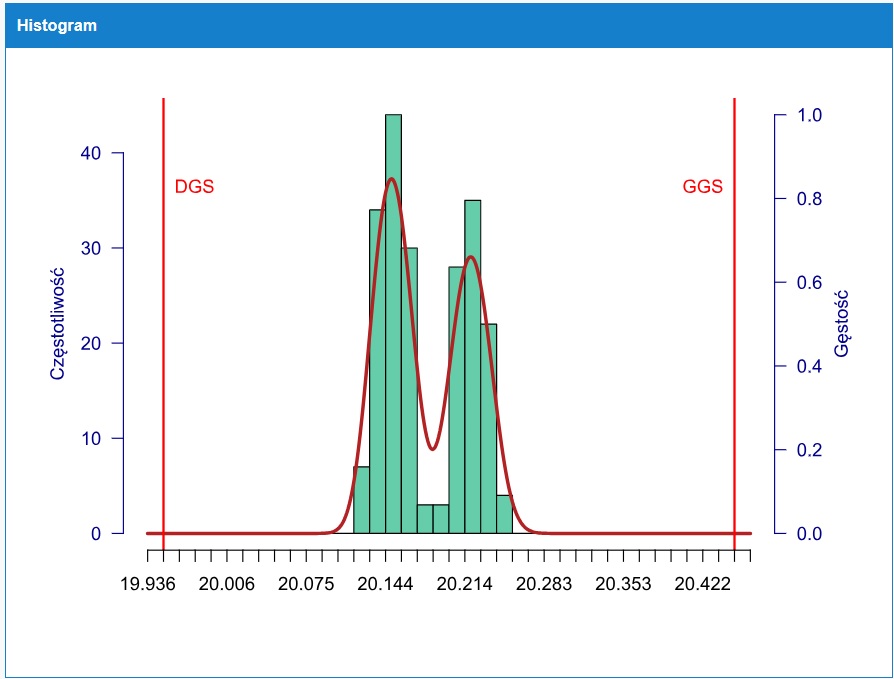

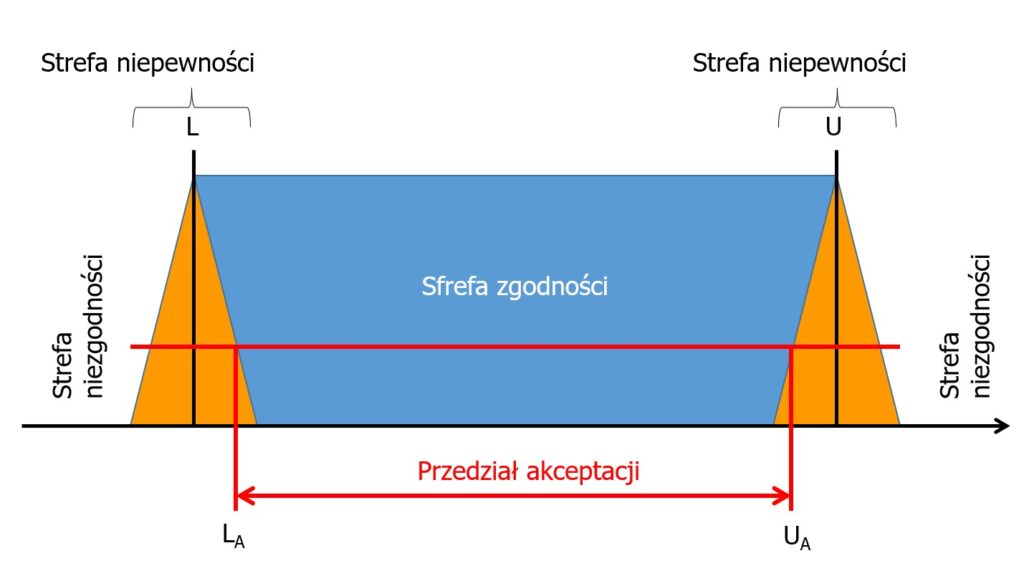

- Znaczenie poprawności modelu rozkładu statystycznego w wysoko zdolnych procesachCzy właściwy dobór modelu rozkładu statystycznego w procesie o wysokiej zdolności ma znaczenie z punktu widzenia oceny ryzyka w procesie produkcyjnym? Przedstawiamy kilka praktycznych wskazówek.

- Czym się różni VDA5 i jakie są konsekwencje jego wdrożenia?Wszystkich spieszących pisać komentarz, jakiż to niegramatyczny tytuł, uprzedzam, że jest on nawiązaniem do abstrakcyjnego żartu zaczynającego się pytaniem „czym…

- Audytowanie analizy PFMEA w praktyceZagadnienie audytowania jakiegokolwiek procesu lub dokumentu jest zwykle bardzo obszerne i skomplikowane, nie jest to coś, czego można nauczyć się…

- Gra w „Monopoly” a cele organizacjiCzy graliście kiedyś w „Monopoly”? Czy wiecie, że gra w nią świetnie oddaje różnicę pomiędzy „Róbmy Pieniądze” a „Weźmy Wypłatę”?…

- Czego zarządzający mogą się nauczyć z eksperymentu w Robber’s Cave?Przeczytałem ostatnio książkę Alana Portera „Psychologia” i znalazłem w niej opis jednego z eksperymentów psychologicznych, który przypomniał mi sytuacje spotykane…

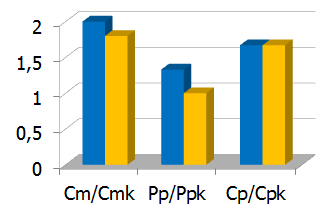

- Zdolność krótkoterminowa czy długoterminowa?Praktycznie każdy dostawca w przemyśle motoryzacyjnym wyznacza wskaźnikami zdolności, a całkiem spora grupa rozumie skąd się biorą i co oznaczają.…

- Czym jest analiza FMEA?Analiza ryzyka staje się coraz powszechniej stosowanym narzędziem w systemach zarządzania jakością. Dobrze przeprowadzona i utrzymywana pozwala zminimalizować koszty złej…

- Praktyczne aspekty wdrożenia systemu IATF 16949:2016Bogacenie się społeczeństw, technicyzacja, automatyzacja i komputeryzacja wywołują gwałtowny skok z jednej strony produktywności z drugiej zaś potrzeby nowego spojrzenia…

Klienci

Producenci finalni

Producenci komponentów

Do pobrania

Na prośbę uczestników naszych szkoleń udostępniamy wersje elektroniczne formularzy i narzędzi wykorzystywanych przez trenerów w trakcie zajęć. Zapraszamy do pobierania udostępnionych plików i jednocześnie zachęcamy do dzielenia się własnymi rozwiązaniami. Pliki są dostępne dla zarejestrowanych użytkowników.

Rejestracja i pobieranie plików są całkowicie bezpłatne.

O nas

SZKOLENIA | DORADZTWO | OPROGRAMOWANIE

O nas

20

lat doświadczeń

29 000

przeszkolonych pracowników

z ponad

1100

firm

Przedsiębiorca uzyskał subwencję finansową w ramach programu rządowego „Tarcza Finansowa 2.0 Polskiego Funduszu Rozwoju dla Mikro, Małych i Średnich Firm” udzieloną przez PFR SA

Kontakt

Grupa Doradztwa Kreatywnego PRONOST Sp. z o.o.

Kontakt

+48 33 8580803

biuro@pronost.pl

biuro.pronost

Dział obsługi klienta

Lidia Joniec

+48 33 8580803

ljoniec@pronost.pl

Biuro (adres)

do korespondencji

43-400 Cieszyn

ul. 3 Maja 19

siedziba

43-400 Cieszyn

ul. Jastrzębia 39a

Dział oprogramowania

Piotr Stokłosa

pstoklosa@pronost.pl

+48 502 260240

Rafał Pajdzik

rpajdzik@pronost.pl

+48 33 8580803

REGON: 240071190

KRS: 0000237023

DUNS: 522582527

Kapitał założycielski w całości: 50 000 PLN

Rachunek Bankowy: 11 8113 0007 2001 0004 4147 0001

SWIFT kod: POLUPLPR

Rejestr Instytucji Szkoleniowych woj. śląskiego: 2.24/00180/2007