Bogacenie się społeczeństw, technicyzacja, automatyzacja i komputeryzacja wywołują gwałtowny skok z jednej strony produktywności z drugiej zaś potrzeby nowego spojrzenia na przedsiębiorstwo – już nie tylko wydajność, ale jakość oferowanych produktów zaczynają stanowić o zdolności utrzymania się na rynku. Tak więc świat rozpoczyna ewolucję od Tylorowskiej epoki walki o wydajność do Demingowskiej epoki walki o jakość.

Istotą modelu zarządzania procesowego są procesy działalności podstawowej, które ściśle wiążą się z osiąganiem zysku: sprzedaż, rozwój, produkcja i zbyt, określane przez Japończyków jako gemba – szeroko opisuje to Masaaki Imai w swoich książkach „Kaizen: Klucz do sukcesu Japonii” i „Gemba Kaizen. Zdroworozsądkowe, niskonakładowe podejście do zarządzania”. Pozostałe procesy jak finanse, controlling, obsługa kadrowa, utrzymanie ruchu, sterowanie jakością i inne dla gemba stanowią rolę wspomagającą. Jednakże model zarządzania procesowego obejmuje nie tylko procesy podstawowe i wspomagające, lecz również procesy zewnętrzne (czyli relacje z dostawcami i odbiorcami), a także procesy zarządcze związane z decyzjami o zasobach organizacji.

Ważne staje się zrozumienie że zarządzanie procesowe dokonuje się na dwóch poziomach zarządzania: operacyjnym – w poszczególnych procesach, oraz systemowym – zmieniającym strukturę procesową, relacje pomiędzy nimi oraz przebiegi samych procesów. Zarządzanie procesowe jest więc rewolucją, gdyż myślenie „kto komu podlega” trzeba zastąpić pojęciem „kto kogo wspiera” czy „kto dla kogo jest dostawcą bądź klientem”. Zaś koordynacja zmian systemowych na poziomie właścicieli procesów, czasami nazywana „steering committee” –komitetem sterującym, wydaje się być jednym z kluczowych czynników budowania efektywnego modelu.

Istotną rewolucją jest również spojrzenie na pracę pracowników nie jako ciąg realizowanych codziennych czynności lecz jako realizację czynności danego pracownika w wielu procesach. Np. handlowcy w firmie XYZ sprzedają (proces sprzedaż), prowadzą promocje (proces marketing), kupują papier do drukarek (proces zakupy), archiwizują dane z komputerów (proces informatyka), wymieniają pojemniki z tuszem w drukarkach (proces utrzymanie ruchu) czy tworzą matrycę zastępowalności w dziale (proces kadry).

Wymaga to coraz lepszego opisu pracy realizowanej na jednym stanowisku (w ramach struktury hierarchicznej) ale w wielu procesach (w ramach struktury procesowej).

Menedżerowie coraz lepiej zaczynają rozumieć że wiedza pracowników stanowi taki sam kapitał jak zasoby materialne przedsiębiorstwa i że gromadzenie i wykorzystanie tej wiedzy jest szansą na dalszy rozwój przedsiębiorstwa i budowanie zaufania klientów.

Motoryzacja – lokomotywa zmian

Motoryzacja dość szybko zaczyna wdrażać zasady podejścia procesowego, jednak prawdziwy rozkwit następuje gdy przykład ekonomicznego i technologicznego sukcesu Japonii, którego kluczowym współtwórcą stał się amerykański profesor William Edwards Deming, pokazał jak złamany zostaje kolejny paradygmat myślenia dotyczący modelu zarządzania przedsiębiorstwami.

Procesowe zarządzanie przynosi konkretne, mierzalne skutki zwiększające efektywność funkcjonowania przedsiębiorstwa, co w miarę coraz większej „wielkoseryjności” przekłada się na konkretne efekty ekonomiczne.

Coraz częściej też certyfikacja systemu zarządzania staje się gwarantem dobrego funkcjonowania firmy a więc i pewnością dla klienta motoryzacyjnego że wybrała właściwego dostawcę.

Wytyczne dotyczące systemów zarządzania dostawców „Automotive” i szczegółowe wytyczne dotyczące jego elementów zawarte w podręcznikach referencyjnych lokalnych zrzeszeń motoryzacyjnych jak AIAG czy VDA od początku istnienia opierały się na modelu proponowanym przez ISO w serii 9000. Jednakże z racji swojego zaawansowania branża ta zawsze wyprzedzała działania ISO wprowadzając dodatkowe wytyczne dotyczące tychże systemów.

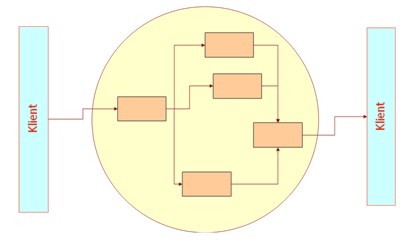

Takimi przykładami są wytyczne IATF i takich narodowych zrzeszeń przemysłu motoryzacyjnego jak niemieckie VDA – podręcznik „VDA 12″, czy amerykańskie AIAG – podręcznik „ISO/TS 16949:2002 Implementation Guide” bogato opisujących jak przedsiębiorstwo będące dostawcą dla przemysłu motoryzacyjnego powinno wdrożyć system zarządzania oparty na podejściu procesowym. Zakładając stosowanie modelu „ośmiornicy” do opisu procesowej struktury firmy i jej powiązań ze światem zewnętrznym oraz modelu „żółwia” do opisu pojedynczego procesu. Według proponowanych modeli, przyjąć należy że dwa podstawowe dokumenty organizacji to: mapa procesów, obejmująca wszystkie procesy i powiązania pomiędzy nimi oraz indywidualne opisy procesów, nazywane często kartami procesu.

Teoria zmienia się w praktykę

Jak do tej pory w zasadzie teoretycznie wszystko jest jasne jednak dopiero tu zaczynają się schody. Większość organizacji rozpoczyna wdrożenie podejścia procesowego na bazie istniejących wcześniej systemów zarządzania. Znaczy to, że najczęściej akceptują istniejącą strukturę dokumentacji, której podstawowym poziomem są ciągle procedury, a nie opisy procesów. Procedury często mylnie nazywa się procesami i nie widzi się różnic pomiędzy nimi.

Aby lepiej zrozumieć co powinno być istotą zmian związanych z wdrożeniem „dobrego” podejścia procesowego przeanalizujmy poniższy model organizacji zorientowanej na procesy wg hipotetycznej mapy procesów.

Wg niego organizacja to zbiór powiązanych ze sobą procesów których wyjścia stanowią wejścia do jednego bądź więcej innych. Jednakże kiedy zapytać, czy to podczas audytu czy w czasie modelowania – co stanowi powiązanie pomiędzy procesami ? – to mało kiedy odpowiedź jest prawidłowa.

Czy umielibyśmy na to pytanie odpowiedzieć bez zająknięcia ?

Zgodnie z teorią są to trzy strumienie: pieniądza, wartości i informacji. Pieniądza tłumaczyć nie trzeba, wartość to produkt, usługa materiał czy maszyna, a informacja… no właśnie, cóż to jest informacja w systemie zarządzania ?, a właściwie istotniejsze pytanie jak informacja przenoszona jest pomiędzy procesami ?

Informacja w systemach zarządzania gromadzona jest na kilku poziomach dokumentacji, które najczęściej opisywane są modelem „trójkąta”. Jednak inaczej widzi go nie-motoryzacja, a inaczej motoryzacja, dla której bazowym wymaganiem dokumentacyjnym z punktu widzenia wymagań TS-owych jest biznes plan i jego kluczowe elementy jak strategia, kosztowy model kontrolingowy czy cele dla mierników a w dalszej kolejności (nie zapominając o polityce i księdze jakości) mapa procesów i opisy procesów przywoływane w podręcznikach wyjaśniających (AIAG, VDA – na bazie modeli ośmiornicy i żółwia).

Tak więc tradycyjny model dokumentacji systemu zarządzania dla motoryzacji można by przedstawić w sposób następujący:

Model ten definiuje kilka podstawowych zależności dla systemu zarządzania dostawcy motoryzacyjnego:

- Jasno określony związek pomiędzy strategicznymi celami biznesowymi a celami operacyjnymi dla procesów zawarty w biznes planie

- Przegląd zarządzania musi odnosić się do trendów i podsumowywać realizację biznes planu w kontekście osiągania i definiowania kierunków doskonalenia

- Opisy procesów są ważniejsze niż procedury i instrukcje, zaś zależność pomiędzy nimi jest taka jak między całością a częścią

- Zapisy to inaczej wypełnione formularze

Wracając do naszego kluczowego pytania – jak informacja przenoszona jest pomiędzy procesami ? – odpowiedź jest prosta – poprzez zapisy, zaś nośnikiem zapisów są prawie wyłącznie formularze (zarówno te w Excel i Word ale też te w SAP np. karta nr 635 – raport braków, czy innych software służących do gromadzenia i analizy informacji).

Co więcej przywołane wcześniej kolejne dwa strumienie, a więc pieniądz i wartość nie istnieją bez informacji (faktura, potwierdzenie przelewu, przesunięcie magazynowe, zgłoszenie awarii, świadectwo kontroli itp.) co suma summarum daje nam następującą konkluzję:

POWIĄZANIA MIĘDZY PROCESAMI = INFORMACJA (JAKO ZAPISY NA FORMULARZACH)

Tak więc jedną z najistotniejszych aktywności z punktu widzenia re-engineeringu struktury informacyjnej (czytaj dokumentacyjnej) systemów zarządzania powinna być praca nad rozwojem opisów procesów oraz formularzy jako nośników informacji pomiędzy procesami.

Powinny one zawierać zarówno czytelnie określone kroki, jak również w stosunku do tych kroków precyzyjnie zdefiniowane wejścia i wyjścia pozwalające określić jakie informacje (czytaj zapisy na formularzach) potrzebne są do zrealizowania danego kroku i jakie w wyniku jego realizacji powstaną.

Pamiętać należy że sposób funkcjonowania procesu nigdy nie jest taki że 100% informacji wyjściowej przenoszona jest do innego bądź innych procesów. Tylko około 20 % informacji przenoszona jest dalej zaś 80% wraca z powrotem do tego samego procesu – np.:

Proces – Utrzymanie ruchu

Krok procesu – planowanie obsługi zapobiegawczej

wyjście z tego kroku to np. „harmonogram utrzymania ruchu” idący z jednej strony do procesu produkcji (jako informacja potrzebna do zaplanowania przestoju), ale też z powrotem do procesu utrzymania ruchu jako wejście do następnego kroku – realizacja obsługi zapobiegawczej. Zjawisko to określa się często nazwami sprzężenia zwrotnego czy też iteracji. Ilustruje to poniższy rysunek.

Procedury i instrukcje powinny być jednoznacznie odnoszone do poszczególnych kroków procesu, co pozwala na coraz silniejszą orientację procesową a jednocześnie budowanie coraz silniejszej świadomości pracowników na wszystkich poziomach organizacji odnośnie uczestnictwa w procesach a nie tylko działania w strukturze hierarchicznej.

Dawniej segregatory – dziś serwery

Technicyzacja, automatyzacja i komputeryzacja – te trzy słowa w dobry sposób charakteryzują istotę przemian która dokonała się (i wciąż dokonuje) na naszych oczach w sposobie funkcjonowania przedsiębiorstw. W dzisiejszych czasach systemu zarządzania nie można budować w oderwaniu od tej rzeczywistości.

Jak już sobie powiedzieliśmy podstawę powiązań pomiędzy procesami stanowi informacja w postaci zapisów na formularzach. Zastanówmy się więc gdzie ta nasza „podstawa” jest w organizacjach przechowywana? Historycznie patrząc sytuacja jest dość jasna, podstawowym zasobem informacji w organizacjach były segregatory.

Jednak jedno z trzech słów – komputeryzacja zmieniło tą sytuację zasadniczo. Dziś nie ma już chyba przedsiębiorstwa (i to niezależnie od jego wielkości) dla którego komputer nie byłby podstawowym źródłem przechowywania informacji.

Czy możemy zatem rozwijać systemy zarządzania i ideę zarządzania procesowego nie integrując tego modelu z miejscem gdzie znajduje się praktycznie 100% zasobów informacyjnych organizacji – serwerem ? Odpowiedź znowuż jest prosta – NIE.

Podstawowym modelem systemów zarządzania jest model PDCA. To wiedzą ….no, prawie wszyscy . Jednak model demingowski i filozofia Kaizen przywołują jeszcze jeden model jako początek działań z systemem – SDCA. Czyli nie zaczynamy Planowania bez Standaryzacji. Tym elementem standaryzacji w odniesieniu do sytuacji historycznej była np. ukośna kreska na szeregu segregatorów która w prosty wizualny sposób pozwalała zarządzać przechowywaną informacją. Do dziś można zobaczyć w niektórych firmach jak pseudo doradcy pracujący zgodnie z zasadami filozofii Kaizen, standaryzują miejsce postoju myszki i klawiatury na biurku na którym stoi również monitor, a na nim (choć to zwykle tylko obraz tego co w podobnym układzie znajduje się na dyskach serwera) zamiast 5S, standaryzacji i porządku – bezmiar chaosu z poziomem entropii porównywalnym z tym z Big Bangu. No ale dość sarkazmów….

Czy kluczowe miejsce przechowywania informacji w organizacjach nie wymaga porządku i standaryzacji !!!!!????

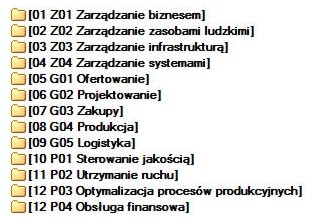

Jak powinna być zorientowana standaryzacja na serwerze? Przyjmując że organizacja to zbiór procesów, a powiązania pomiędzy procesami (informacja jako zapisy na formularzach) to nasz główny zasób zgromadzony na serwerze to odpowiedź kolejny raz jest prosta – struktura zbierania informacji powinna być standaryzowana procesami np.:

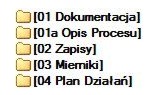

Ponieważ procesy powinny funkcjonować w modelu PDCA więc w każdym katalogu procesu struktura powinna być zestandaryzowana w następujący sposób:

Gdzie folder dokumentacja to puste formularze, procedury i instrukcje, a folder zapisy to kolejny poziom struktury standaryzowany krokami danego procesu. Np. dla procesu – Sterowanie Jakością katalog zapisy może mieć następującą strukturę:

Podsumowanie

Prowadząc audyty jako audytor IATF 16949 oraz wdrożenia systemów zarządzania u wielu dostawców przemysłu motoryzacyjnego, zarówno tych kilku osobowych jak i kilku tysięcznych zauważyć można zasadniczy problem rozumienia podejścia procesowego zarówno na najwyższym poziomie zarządzania – co stanowi podstawę rozwijania tego modelu jak i na niższych poziomach organizacji.

Nasze doświadczenie zebrane już z wielu działań re-engineeringu struktur informacyjnych różnych organizacji potwierdza, że aby rozwijać zarządzanie procesowe i zwiększyć znacząco efektywność działania przedsiębiorstwa istotne jest spełnienie kilku wymogów:

- Rozwój systemowego zarządzania procesowego opartego na pracy grupowej właścicieli procesów – steering committee.

- Kompleksowe podejście do zarządzania informacją w ramach organizacji przedstawione powyżej – zarówno model dokumentacji jak i sposobu jej zbierania i przechowywania na serwerze.

- Wyraźne mierzenie procesów i analiza trendów zorientowane na wynik finansowy przedsiębiorstwa rozliczane w cyklicznych przeglądach zarządzania.

- Budowanie modelu kompetencyjnego zorientowanego na funkcje procesowe a nie stanowiska organizacyjne.

- Budowanie świadomości wszystkich pracowników co do swojej roli w procesach, a nie tylko strukturze organizacyjnej.