Wymagania specyficzne klientów, zwane popularnie CSR-ami są utrapieniem wielu firm motoryzacyjnych, zwłaszcza współpracujących z klientami OEM (producentami samochodów) z różnych regionów świata. Kwestia niekompatybilnych systemów zarządzania jakością, którą miało rozwiązać wprowadzenie specyfikacji ISO/TS 16949, powraca z wzrastającą siłą właśnie w formie tych wymagań. Liderem w egzekwowaniu swoich CSR-ów z pewnością jest rynek niemiecki a w szczególności firmy związane z grupą VW.

Coraz więcej polskich dostawców części musi dostosowywać się do wymagań audytowych VDA 6.3 oraz VDA 6.5, formułuje umowy z dostawcami na bazie VDA 2 czy dostosowuje analizę FMEA do zaleceń VDA 4. W ostatnich latach nasilają się również wymagania dotyczące stosowania metodyki oceny systemów pomiarowych opisanej w podręczniku VDA 5. Już dzisiaj nasi klienci informują, że audytorzy zaczynają formułować niezgodności odnoszące się do wymagań specyficznych VDA 5 [2], które nie występują w MSA [1]. Na razie są to tylko pierwsze pomruki, odnoszące się do podstawowych zagadnień, w rodzaju „nie spełniacie wymagania, które mówi, że rozdzielczość urządzenia pomiarowego powinna być mniejsza niż 5 procent tolerancji”, ale jeżeli audytorzy zaczną zagłębiać się w temat i badać, czy firmy właściwie budują modele niepewności pomiarowych oraz osiągają wymagane współczynniki Qms, może się to okazać wyzwaniem dla wielu firm.

MSA a VDA 5 – podstawowe różnice w podejściu do oceny systemów pomiarowych

Główna różnica w ocenie systemu pomiarowego z wykorzystaniem niepewności pomiarowej (koncepcja preferowana przez VDA) a metodami zalecanymi przez MSA została dobrze wyjaśniona w ostatnim z wymienionych podręczników: MSA skupia się przede wszystkim na zrozumieniu procesu pomiarowego, określeniu ilości występującego w nim błędu oraz ocenie adekwatności tego systemu pomiarowego do kontroli produktu i procesu. MSA promuje zrozumienie procesu pomiarowego i jego doskonalenie (zmniejszanie zmienności). Z kolei ocena niepewności skupia się na wyznaczeniu zakresu wartości, definiowanych przy pomocy przedziału ufności, w których należy oczekiwać prawdziwego wyniku pomiaru. [1, s.64]

Podejście preferowane przez VDA jest z pewnością bardzo metodyczne i poparte gruntowną wiedzą. Daje się odczuć, że przy tworzeniu tego dokumentu zaangażowani byli przede wszystkim metrolodzy. Czy jednak takie spojrzenie jest optymalne z punktu widzenia zapewnienia jakości produktu? Czy jest przyjazne zwykłym użytkownikom, zwłaszcza nie posiadającym dedykowanych narzędzi obliczeniowych, bez których trudno zapewnić poprawność całej analizy? Nie można też zapominać, że metodologia MSA jest już dosyć dobrze rozpoznana i wdrożona w przedsiębiorstwach, podczas gdy VDA 5 wymaga odmiennego podejścia do oceny systemów pomiarowych, co dodatkowo skomplikuje zarządzanie nimi i wiąże się z koniecznością zdobycia nowych kwalifikacji.

Ocena systemów pomiarowych dla cech ciągłych

Porównując MSA z VDA 5 należy osobno przyjrzeć się metodom oceny systemy pomiarowe dla cech ciągłych (takich jak długość, temperatura, siła, moment siły itp.) i osobno metodom oceny systemów atrybutywnych (zwracających wynik „dobry – niedobry”). W pierwszej kolejności przyjrzymy się właśnie cechom ciągłym.

Jedną z podstawowych metod z podręcznika MSA jest wyznaczanie współczynnika %GRR. Dziś w większości firm znane jest podstawowe wymaganie, że powinien on wynieść mniej niż 10% a granicznym dopuszczalnym poziomem, po odpowiednim uzasadnieniu, jest wartość 30%. (Niestety, w praktyce jest to często cała wiedza a osoby stosujące procedury MSA nie potrafią przeanalizować, dlaczego współczynnik %GRR jest zbyt wysoki i co zrobić, aby go poprawić.) Koncepcja współczynnika %GRR w dużym skrócie skupia się na wyznaczeniu efektywnej rozdzielczości systemu pomiarowego (współczynnik NDC) i stwierdzeniu, czy jest on satysfakcjonujący do pomiaru danej charakterystyki. Ważną cechą i jednocześnie zaletą tego współczynnika jest to, że należy go analizować w połączeniu z obserwowaną zdolnością procesu. Takie podejście daje szansę na optymalizację kosztów pomiaru w odniesieniu do oczekiwanego poziomu jakości.

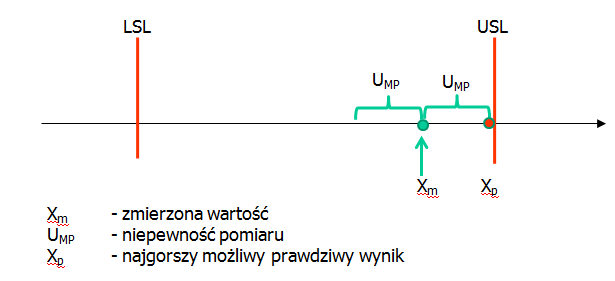

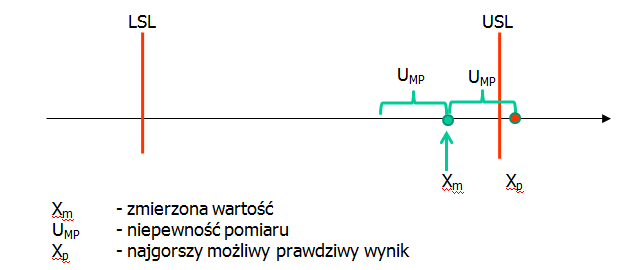

Z kolei koncepcję prezentowaną przez VDA 5 można wyjaśnić następującym sformułowaniem: oceń niepewność pomiaru, a następnie tak zawęź tolerancje, aby zakładając największą potencjalną niepewność charakterystyka mierzonego wyrobu wciąż mieściła się w specyfikacji.

Z metodologicznego punktu widzenia to podejście jest jak najbardziej słuszne, w praktyce jednak może przysporzyć sporo problemów. Pierwszy z nich polega na tym, że wyznaczenie składników niepewności pomiarowej może stanowić prawdziwe wyzwanie dla osób niezaznajomionych z tematem. Niepewność pomiarowa zwykle kojarzy się z procedurami kalibracyjnymi, co oczywiście jest prawdą, ale z punktu widzenia oceny całego procesu pomiarowego należy pamiętać, że w roboczym środowisku niepewność ta może być o wiele większa, ponieważ pojawiają się dodatkowe czynniki zmienności. Tak więc przed osobą wyznaczającą budżet niepewności dla danego systemu pomiarowego stoi trudne zadanie zdefiniowania wszystkich istotnych składników oraz określenia ich udziału.

Poprawność oceny zgodności wyrobu jako główny cel VDA 5

Warto tu też podkreślić, że VDA 5 nie promuje koncepcji ciągłego doskonalenia równie silnie co specyfikacja techniczna ISO/TS 16949. W VDA 5 doskonalenie jest oczekiwane w kontekście zmniejszania niepewności pomiarowej, jednak tylko do poziomu satysfakcjonującego z punktu widzenia poprawności decyzji co do procesu lub wyrobu. Posługując się językiem MSA można by powiedzieć, że VDA 5 oczekuje takiego zawężenia szarej strefy (strefy sprzecznych decyzji odnośnie przyjęcia lub odrzucenia mierzonego wyrobu), aby w odniesieniu do rzeczywistego procesu produkcyjnego ponosić jak najmniejsze straty związane z niesłusznym odrzucaniem wyrobu dobrego i jednocześnie minimalizować ryzyko przyjęcia wyrobu niezgodnego.

Na obronę VDA 5 warto dodać, że w przeciwieństwie do MSA, dużą uwagę przykłada się w tym dokumencie do niepewności wynikającej z biasu systemu pomiarowego. W MSA temat ten jest co prawda poruszany, ale chyba w niewystarczającym stopniu, ponieważ w większości firm badania koncentrują się na wyznaczaniu wskaźników %GRR natomiast całkowicie pomija się kwestię przesunięcia procesu pomiarowego. Co prawda bardziej zaawansowani metrolodzy próbują się tu bronić badaniami kalibracyjnymi, jednak nie zawsze są one wystarczające, gdyż mogą pomijać istotne składniki systemu pomiarowego, które wnoszą dodatkowy bias, nie uwzględniony w kalibracji.

Badania systemów oceny atrybutywnej

W przypadku oceny systemów atrybutywnych czyli takich, w których zapada jedynie decyzja o przyjęciu lub odrzuceniu wyrobu, również występują różnice między MSA a VDA 5. Wspólnym elementem obu podręczników jest omówienie metody detekcji sygnału, która jednak mimo swojej elegancji i prostoty ma zasadniczy mankament – można ją stosować tylko wtedy, gdy możliwe jest dokonanie pomiaru ciągłego badanej atrybutywnie wartości. Innymi słowy, metoda ta jest przydatna np. do sprawdzianów pierścieniowych i wałkowych (gdzie istnieje możliwość pomiaru średnicy ciągłym systemem pomiarowym) ale już nie nadaje się do oceny systemów atrybutywnych w których nie dysponujemy metodą przeprowadzenia pomiaru zwracającego wartość liczbową. Dotyczy to więc większości systemów opartych na ocenie organoleptycznej.

Tego typu systemy pomiarowe można oceniać coraz częściej stosowaną i dosyć dobrze omówioną w podręczniku MSA metodą kappa. VDA 5 tylko wspomina o jej istnieniu, zaleca natomiast znacznie uboższy test symetryczności Bowkera. Póki co jednak, w swojej praktyce nie spotkałem się jeszcze z sytuacją, żeby audytorzy trzeciej strony lub klienta wymagali stosowania tej metody zamiast opisanej w podręczniku MSA metody kappa. Z drugiej strony, obserwuje się coraz większy nacisk na wdrażanie podejścia VDA (nie tylko w systemach pomiarowych ale ogólnie w systemach jakości), więc być może w niedalekiej przyszłości i w tym obszarze zacznie się egzekwowanie wymagań VDA 5.

Badania niepowtarzalne

Do grupy badań niepowtarzalnych zaliczamy te wszystkie oceny systemów pomiarowych, w których badana część w wyniku pomiaru na tyle zmienia swoje właściwości, że w ponownym pomiarze nie można jej traktować jako tożsamą. W szczególności do zakresu badań niepowtarzalnych zalicza się znaczną część badań niszczących (np. wszelkie badania wytrzymałościowe, pomiar twardości itp.). Należy zaznaczyć, że nie każde badanie niepowtarzalne jest badaniem niszczącym (np. pomiar ciśnienia w oponie samochodowej zmienia właściwości mierzonego obiektu, lecz nie powoduje jego zniszczenia).

W podręczniku MSA znajdziemy na ten temat tylko krótki podrozdział, którego lektura jest jednak niewystarczająca do dobrego przygotowania eksperymentu pomiarowego i analizy uzyskanych wyników. Z drugiej strony w VDA 5 temat ten jest całkowicie przemilczany. Należy więc przypuszczać, że w przypadku tych badań należy się kierować wyłącznie zaleceniami MSA.

Uwagi końcowe

Podręcznik VDA 5 i podręcznik MSA patrzą na kwestię oceny systemów pomiarowych pod innymi kątami. Nie są to jednak podejścia sprzeczne a raczej uzupełniające się. Z uwagi na dosyć dużą złożoność problematyki niepewności pomiarowej, sugeruję dążenie do stosowania metodyki opisanej w podręczniku MSA, traktując drugi z omawianych dokumentów jako cenne rozszerzenie wiedzy o systemach pomiarowych. Nie należy jednak zapominać, że w trakcie audytów pojawia się już wymagalność niektórych punktów VDA 5, warto więc mieć przynajmniej podstawową wiedzę na ten temat, by móc skutecznie bronić swoje podejście do analizy systemów pomiarowych.

Bibliografia

[1] Measurement Systems Analysis Reference Manula, 4th Edition, AIAG, Michigan, USA, 2010

[2] VDA 5, Capability of Measurement Processes, 2nd Edition, VDA, Berlin, Niemcy, 2011