FMEA (Failure Mode and Effects Analysis) czyli analiza rodzajów błędów oraz ich skutków polega na analitycznym ustalania związków przyczynowo-skutkowych powstawania potencjalnych wad produktu oraz uwzględnieniu w analizie czynnika krytyczności (ryzyka). Jej celem jest konsekwentne i systematyczne identyfikowanie potencjalnych wad produktu/procesu, a następnie ich eliminowanie lub minimalizowanie ryzyka z nimi związanego.

W branży motoryzacyjnej na podstawie IATF 16949 obowiązkowe jest prowadzenie analizy DFMEA (analiza ryzyka konstrukcji produktu) oraz PFMEA (analiza ryzyka procesu wytwarzania produktu). Częstym podejściem jest rozbicie procesu wytwarzania na dwa etapy: proces produkcyjny, w którym są analizowane wszystkie operacje dodające wartość produktowi oraz proces logistyczny związany z dostarczeniem surowców na linię produkcyjną z magazynowaniem i wysyłką produktów gotowych do kontrahentów.

Analizę ryzyka należy wykonać dla całego procesu wytwarzania, czyli również dla procesów logistycznych. Dokument ten nazywamy potocznie LFMEA. Podręcznik FMEA AV zaleca prowadzenie analizy ryzyka za pomocą szablonów i analiz procesów (1.3.6). Praktyka stosowania szablonów FMEA daje duży komfort w przypadku analizy ryzyka procesów logistycznych. Szablony stanowią największą okazję do wykorzystania dotychczasowych doświadczeń i wiedzy oraz zapewnienia, że ta wiedza jest gromadzona przez cykle życia innych produktów i że wcześniejsze problemy z wydajnością linii produkcyjnej lub jakością produktów się nie powtórzą (zostały wyciągnięte wnioski). Ponadto takie ponowne użycie zmniejsza wysiłek i wydatki włożone na utworzenie nowej analizy. Podręcznik FMEA AV zakłada wykonanie analizy na podstawie siedmiu kroków, zaprezentowanych na rysunku 1.

Kroki 1,4,6,7 są wykonywane w sposób analogiczny do innych rodzajów FMEA bez względu na etap procesu wytwarzania. Natomiast podejście w pozostałych (2,3,5) będzie nieco inne.

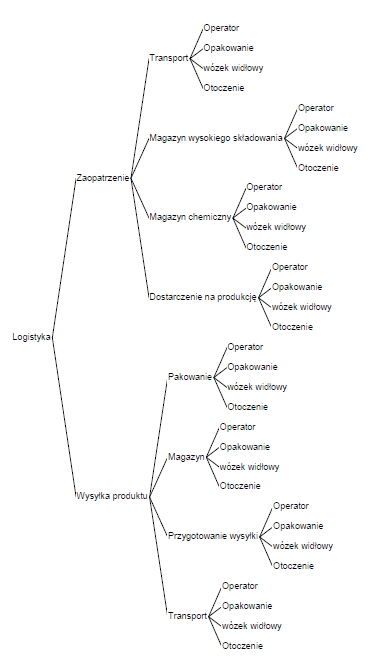

Krok 2, czyli analiza struktury procesu. Na rysunku 2 Przedstawiono strukturę drzewa przykładowego procesu logistycznego, Struktura ta będzie się różnić w zależności od odpowiedzialności za transport komponentów oraz innych założeń. Ze względu na specyfikę procesu została w niej zastosowana czterostopniowa budowa. Krok 3 polega na wykonaniu sieci funkcji poszczególnych przyczyn (najczęściej z klasyfikacji 4M), charakterystyk produktów i oczekiwań poszczególnych klientów. W przypadku procesu logistyki duży nacisk nakłada się na spełnienie oczekiwania: utrzymanie ciągłości linii produkcyjnej, utrzymanie identyfikowalności i identyfikacji materiału, warunki otoczenia przechowywania materiału oraz utrzymanie FIFO lub LIFO w zależności od specyfiki linii produkcyjnej.

W kroku 5 konieczne jest uzupełnienie tabel rankingowych SOD o przypadki logistyczne. Akcje prewencyjne sprowadzają się również do zastosowania oznaczeń miejsc do odkładania oraz minimalnych stanów stoków magazynowych itp. Należy pamiętać, że analiza FMEA procesów logistycznych nie będzie miała efektów tylko wewnątrz firmy (opóźnienie itp.) ale wpływa również na jakość produkowanych komponentów. Na przykład zastosowanie materiału po dacie przydatności lub zastosowanie materiału przetrzymywanego w niewłaściwych warunkach wiąże się nie tylko z kosztami złomu wewnątrz firmy ale istnieje również ryzyko wysłania do Klienta produktów niezgodnych z oczekiwaniem a co za tym idzie efekt może być odczuwalny dla użytkownika.